CNC-elektrische servo-plaatwalsmachine met vier rollen

Een nieuwe generatie olie-elektrische hybride technologie, energiebesparing en emissiereductie, hoog rendement en lage hitte, en sterk verminderd werkgeluid;

Een nieuwe generatie olie-elektrische hybride technologie, energiebesparing en emissiereductie, hoog rendement en lage hitte, en sterk verminderd werkgeluid;

Stil bij het wachten op hoge snelheid (ongeveer 25 dB), laag geluidsniveau bij het buigen en terugkeren (de druk in het hydraulische systeem wordt geregeld door de gesloten lus van de hoofdservomotor);

Stil bij het wachten op hoge snelheid (ongeveer 25 dB), laag geluidsniveau bij het buigen en terugkeren (de druk in het hydraulische systeem wordt geregeld door de gesloten lus van de hoofdservomotor);

Krachtige motor en oliepomp, sterk vermogen;

Krachtige motor en oliepomp, sterk vermogen;

Stationair draaien van de ram, snelle beweging, drukbehoud en retourgeluiden zijn aanzienlijk verminderd, meer dan 30% lager dan andere geluiden, terwijl ze soepeler lopen;

Stationair draaien van de ram, snelle beweging, drukbehoud en retourgeluiden zijn aanzienlijk verminderd, meer dan 30% lager dan andere geluiden, terwijl ze soepeler lopen;

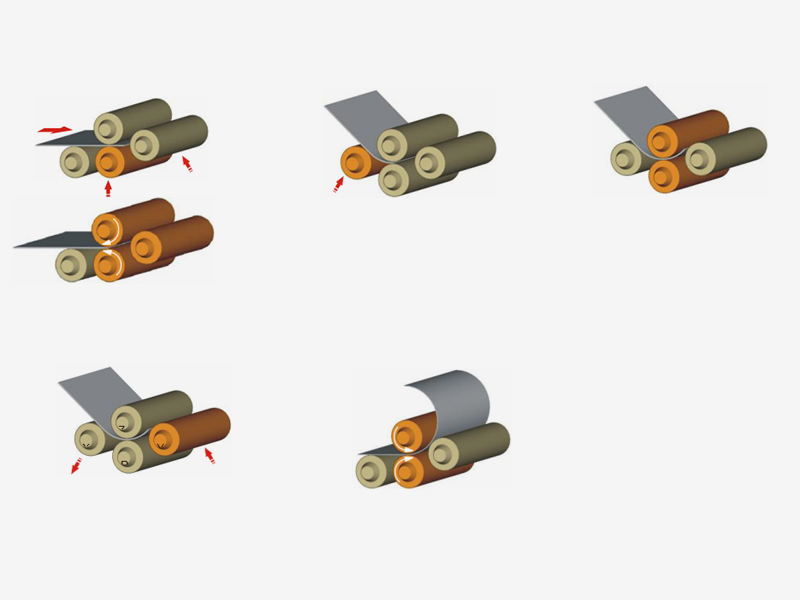

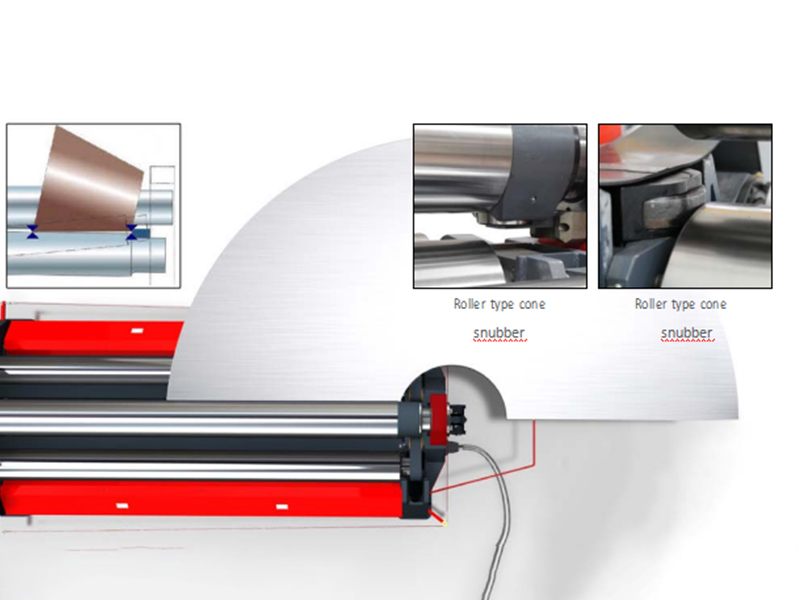

| Plaatvoer De zijrol van de plaat wordt automatisch onmiddellijk uitgelijnd en het werkingsprincipe is vergelijkbaar met dat van de hydraulische liniaal. Het schematische diagram van de structuur is als volgt: |  |

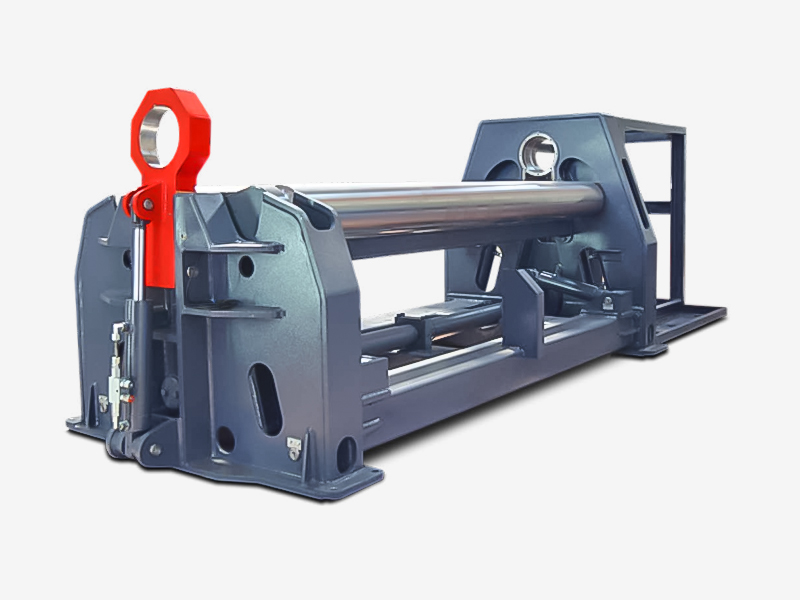

| Solide rompconstructie De nauwkeurigheid van de walsmachine is afhankelijk van de robuustheid van het frame en het chassis. |  |

| Engineering- en productievoordelen De mechanische en hydraulische systemen op de W12-machines zijn ontworpen door ervaren ingenieurs. Deze ingenieurs maken gebruik van parametrische 3D-engineeringtechnieken en de implementatie van statische en institutionele analyses om machines te ontwerpen. |  |

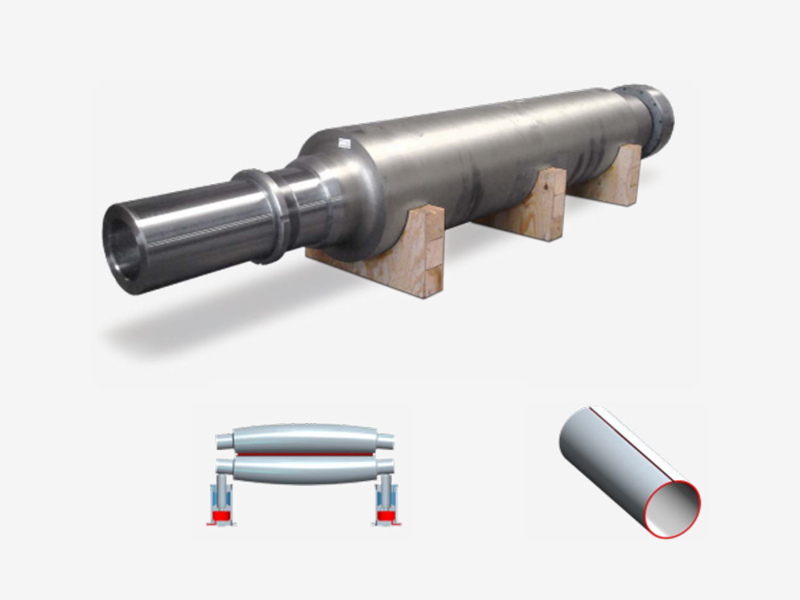

| Rol en kroon Het belangrijkste onderdeel van de plaatwalsmachine is de rol zelf. De meeste machines op de markt hebben kleinere diameters en zwakkere rollen die tijdens het voorbuigen vervormen en platte punten vormen aan de rand van de plaat. |  |

| Optionele dynamische rolkroon In sommige gevallen kan het bereik van de plaatdikte zeer breed zijn. In dit geval is het noodzakelijk om een dynamisch rolkroonsysteem te gebruiken om het kroonprobleem te elimineren. Het systeem wordt alleen gebruikt om rollen dunne platen te ondersteunen, terwijl bij het buigen van dikke platen de hydraulische krooncilinder vanaf de onderkant een negatieve kroon op de rollen aanbrengt om doorbuiging te elimineren die tijdens het voorbuigen kan optreden. Dit systeem helpt om een gladdere voorgebogen rand te verkrijgen. |  |

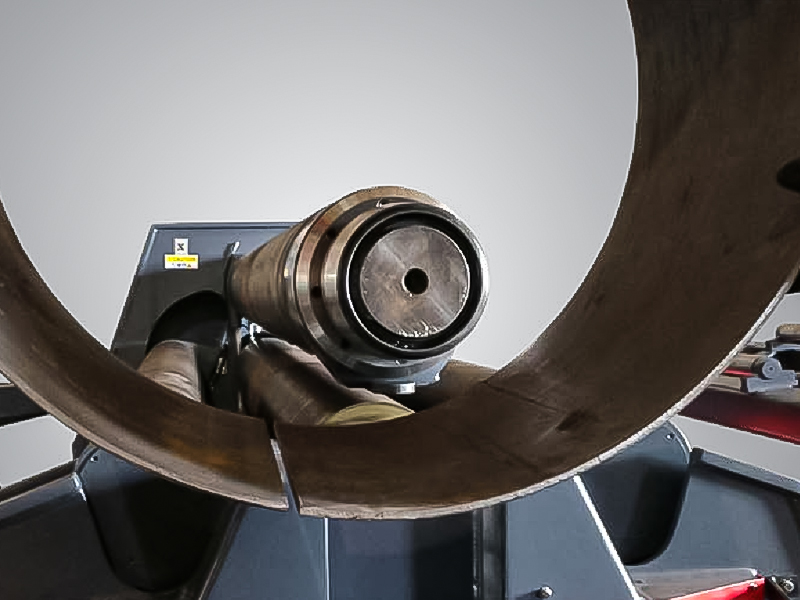

| Coning-apparaat Met een uitstekende constructie, een groot lichaam en de mogelijkheid om de onder- en zijrollen in een hoek te plaatsen, kunt u eenvoudig conische onderdelen met een grote hoek en een kleine diameter buigen. |  |

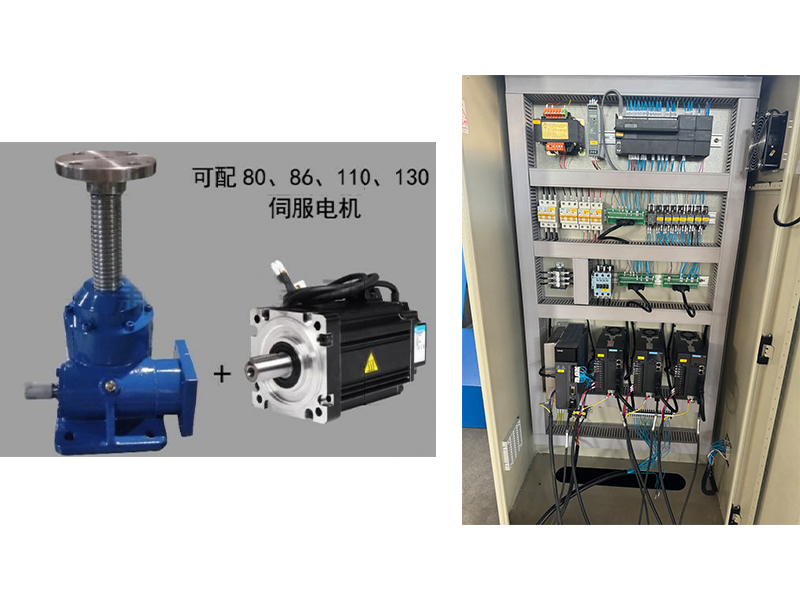

| Elektrisch systeem De aandrijfmethode is om het wormwiel van de kogelomloopspindel rechtstreeks via een servomotor aan te drijven, en het wormwiel drijft de moer van de kogelomloopspindel aan. De rotatie van de moer zorgt ervoor dat de kogelomloopspindel omhoog en omlaag gaat, en de kogelomloopspindel is verbonden met de zijrolzitting, zodat de zijrol op en neer beweegt, en de onderste rol beweegt ook op dezelfde manier. Deze methode verschilt van andere fabrieken die servomotoren gebruiken om hydraulische pompen aan te drijven en vervolgens de oliecilinder te regelen via proportionele kleppen. De slag van de oliecilinder wordt vervolgens via een verplaatsingssensor teruggekoppeld naar de PLC. Wat de controle betreft, heeft de methode van ons bedrijf een directere controlenauwkeurigheid en is er geen sprake van geaccumuleerde fouten, wat een voorwaarde is voor het garanderen van uiterst nauwkeurig walsen. |  |

| Ideaal om vast te klemmen Bij de W12-serie rolbuigmachines wordt het klemmen van de plaat bereikt door de sterke torsiestang van de onderste rol te verplaatsen. De torsiestaaf wordt aangedreven door 2 hydraulische cilinders die zorgen voor een optimale parallelle klemming van de plaat. |  |

| Optionele zij- en bovensteunsystemen Optionele hydraulische zij- of bovensteunen helpen cilindervervorming te voorkomen bij het buigen in grote vormen. De zijsteunen hebben hydraulische dubbele cilinders en zijn gemaakt van een zware staalconstructie. |  |

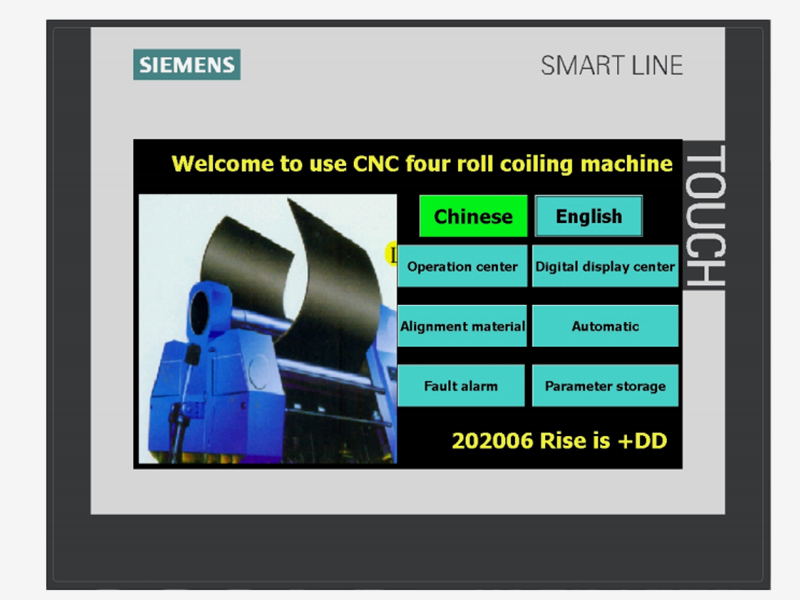

| PLC-besturingssysteem (standaard) Het elektronische PLC-balanssysteem zorgt voor een synchrone werking van de machines uit de W12-serie met onder- en zijrollen. Het proces wordt verzorgd door een PLC en touch-bedieningspaneel, dat 6 assen aanstuurt. Bovendien zorgt de mogelijkheid om maximaal 5 eerder ervaren buigwaarde-instelpunten te programmeren voor gebruiksgemak en tijdbesparing. Synchrone digitale besturing van de linker- en rechterzijrollen en de onderste rollen moeten zich in de werkende staat van de console bevinden. Downrun-controle. Het aantal zetten voor elke actie wordt weergegeven op de touchscreen-interface voor eenvoudige en intuïtieve bediening. Vanwege het werk van de linker- en rechterzijrollen en de onderste rollen, neemt het werk van het kipframe hydraulisch vermogen aan. Start de oliepompmotor voordat u deze verplaatst. |  |

Hoe energiezuinig is een CNC-elektrische servo-plaatwalsmachine met vier rollen vergeleken met een volledig hydraulisch systeem?

A CNC-elektrische servo-plaatwalsmachine met vier rollen is over het algemeen energiezuiniger dan een volledig hydraulisch systeem vanwege de volgende belangrijke factoren:

Precisiecontrole

Door servomotoren aangedreven systemen zorgen voor een zeer nauwkeurige regeling van koppel en beweging. In tegenstelling tot traditionele hydraulische systemen die vaak continu draaien, gebruikt het servosysteem alleen energie als het actief is, waardoor het energieverbruik bij inactiviteit aanzienlijk wordt verminderd.

Hydraulische systemen werken doorgaans met een constante snelheid en druk, zelfs als het volledige vermogen niet vereist is, wat tot energieverspilling leidt. Daarentegen kan een servomotor de snelheid en het vermogen dynamisch aanpassen, waarbij hij alleen energie verbruikt als dat nodig is voor specifieke handelingen.

Verminderde warmteontwikkeling

Servosystemen genereren minder warmte omdat ze niet afhankelijk zijn van hydraulische vloeistof die constant onder druk staat. Minder warmte betekent dat er minder energie wordt besteed aan koeling en het handhaven van de systeemefficiëntie. Bovendien vertaalt de lagere warmteontwikkeling zich in een langere levensduur van de componenten en minder slijtage.

Hydraulische systemen genereren daarentegen aanzienlijke hitte als gevolg van vloeistofcompressie en wrijving, waardoor extra energie nodig is voor koelsystemen.

Mogelijkheden voor energieterugwinning

Elektrische servomotoren hebben vaak energieterugwinningssystemen, vooral tijdens vertragings- of remfasen. Dit betekent dat energie die anders verloren zou gaan, wordt herwonnen en hergebruikt, wat bijdraagt aan de algehele efficiëntie.

In hydraulische systemen komt energieterugwinning veel minder vaak voor, omdat hydraulische vloeistoffen een dergelijke herwinning van energie niet gemakkelijk mogelijk maken.

Stillere en efficiëntere stand-bymodus

Wanneer de machine inactief is, kunnen servogestuurde systemen overgaan op een energiebesparende modus of volledig worden uitgeschakeld, waardoor er minimaal energie wordt verbruikt. Deze systemen zijn extreem stil en dragen bij aan zowel energiebesparing als een aangenamere werkomgeving.

Hydraulische systemen hebben de neiging een constante druk te behouden, zelfs als ze niet actief zijn, wat continu vermogen vereist om die toestand te behouden, wat leidt tot een hoger energieverbruik tijdens stilstand.

Energiebesparingen op lange termijn

Na verloop van tijd levert het servosysteem cumulatieve energiebesparingen op, vooral voor werkzaamheden waarbij frequente start-stopbewegingen, variabele snelheden of uiterst nauwkeurig werk nodig zijn. Het systeem past de stroombehoefte dynamisch aan, waardoor onnodig energieverbruik wordt voorkomen.

Hoewel hydraulische machines vaak eenvoudiger en robuuster zijn in sommige zware toepassingen, bieden ze niet hetzelfde verfijnde energiebeheer, wat gedurende langere perioden tot hogere operationele kosten leidt.

CNC-elektrische servo-plaatwalsmachine met vier rollen kan 20-50% energiezuiniger zijn vergeleken met een volledig hydraulisch systeem, afhankelijk van de toepassing en operationele omstandigheden. Dit verschil is voornamelijk te wijten aan het vermogen van het servosysteem om het vermogen dynamisch aan te passen, het energieverbruik bij inactiviteit te verminderen, de warmteontwikkeling te verminderen en energie terug te winnen.