Hoe lijnt u een plaatwalsmachine uit en waterpas voordat u deze in gebruik neemt?

2025-10-24

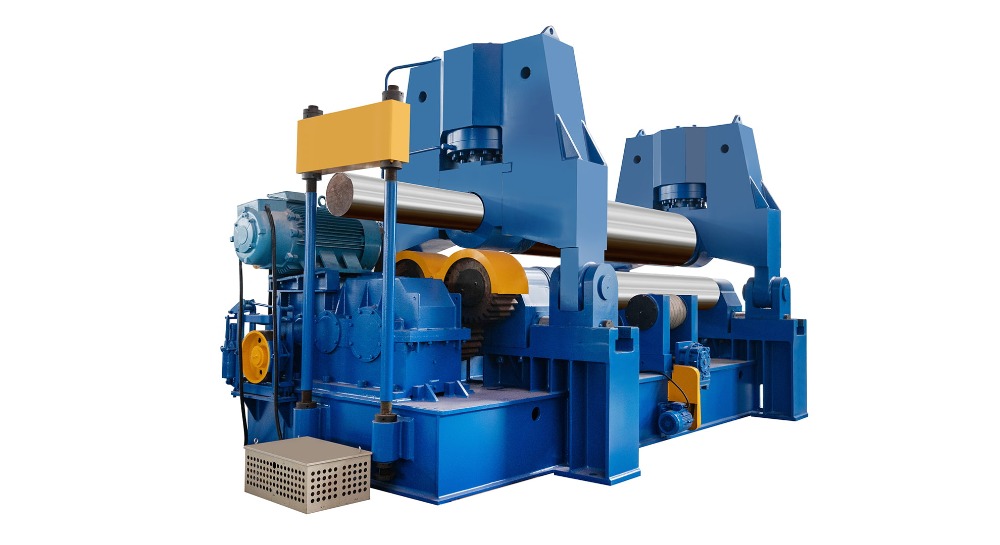

Een goede uitlijning en waterpas stellen zijn essentiële stappen voordat u een plaatwalsmachine . Deze stappen hebben rechtstreeks invloed op de nauwkeurigheid van de gewalste onderdelen, de levensduur van de machine en de algehele veiligheid van het walsproces. Een verkeerd uitgelijnde of ongelijkmatig genivelleerde plaatwalsmachine kan onronde cilinders produceren, onnodige spanning op het frame en de rollen veroorzaken en voortijdige slijtage van mechanische componenten veroorzaken.

Het belang van uitlijning en nivellering begrijpen

De precisie van een plaatwalsmachine hangt sterk af van hoe goed deze is afgesteld. Uitlijning zorgt ervoor dat de rollen parallel en goed gecentreerd zijn, waardoor een uniforme druk over de plaat mogelijk is. Het nivelleren zorgt er daarentegen voor dat de machinebasis gelijkmatig op de fundering rust, waardoor trillingen en structurele spanning worden geminimaliseerd.

Wanneer de machine niet correct is uitgelijnd of waterpas staat, kunnen de volgende problemen optreden:

- Ongelijkmatige roldruk: Zorgt ervoor dat de ene kant van de plaat dikker of strakker is opgerold dan de andere.

- Niet-ronde cilinders: Resultaten in kegels of ovalen in plaats van perfecte cirkelvormige secties.

- Overmatige slijtage van lagers en rollen: Vanwege een ongelijkmatige verdeling van de belasting.

- Verhoogd stroomverbruik en geluid: Omdat de rollen onder spanning staan.

- Verminderde precisie en herhaalbaarheid: Dit leidt tot hogere schrootpercentages.

Door ervoor te zorgen dat de plaatwalsmachine vóór elke grote operatie of na verplaatsing waterpas en uitgelijnd is, kunnen operators een consistente walsnauwkeurigheid behouden en de levensduur van de machine verlengen.

Voorbereidende controles vóór het nivelleren

Voordat u met het uitlijn- en waterpasproces begint, moeten verschillende voorbereidende stappen worden uitgevoerd om een stabiele fundering te creëren en de meetnauwkeurigheid te garanderen.

A. Inspecteer de fundering

- De betonnen fundering moet stevig zijn, vrij van scheuren en dik genoeg om het gewicht en de trillingen van de machine te dragen.

- Als er ankerbouten worden gebruikt, controleer dan of deze goed vastzitten en correct zijn geplaatst volgens het installatieplan.

- Verwijder vóór plaatsing stof, olie en vuil van het oppervlak.

B. Controleer de plaatsing van de machine

- Plaats de plaatwalsmachine grofweg op zijn plaats met behulp van hefapparatuur of een vorkheftruck.

- Zorg voor voldoende ruimte rondom de machine voor onderhoud, toevoer en materiaalhantering.

- Controleer of de basis van de machine gelijkmatig op de steunplaten rust.

C. Controleer de specificaties van de fabrikant

- Raadpleeg de installatiehandleiding voor aanbevolen tolerantiegrenzen, referentiepunten en waterpasprocedures.

- Elk model kan specifieke uitlijningsvereisten hebben, vooral tussen de bovenste en onderste rollen.

D. Verzamel het juiste gereedschap

- Precisiewaterpassen (nauwkeurigheid 0,02–0,05 mm/m)

- Meetklokken en magnetische voetstukken

- Voelermaatjes

- Rechte randen en stalen linialen

- Vulplaten of nivelleringswiggen

- Momentsleutels

- Laseruitlijningstools (optioneel, voor geavanceerde instellingen)

Het beschikken over nauwkeurig gereedschap en een schone werkomgeving zorgt ervoor dat de metingen betrouwbaar zijn en dat aanpassingen met vertrouwen kunnen worden uitgevoerd.

Het waterpas stellen van de machinebasis

Het nivelleren van de machinebasis is de eerste grote stap en dient als basis voor een juiste uitlijning van de rollen.

Stap 1: Ruw nivelleren

- Laat de plaatwalsmachine op de montageplaten of het basisframe zakken.

- Pas elke hoek aan met behulp van vulplaatjes of stelschroeven totdat de machine ongeveer waterpas staat.

- Gebruik een lange waterpas langs het bed en over het frame om de initiële vlakheid te controleren.

Stap 2: Fijn nivelleren

- Plaats het precisiewaterpas op het bed, zowel in de lengte- als in de dwarsrichting.

- Stel de stelbouten geleidelijk af, beginnend vanuit het midden en naar buiten werkend naar de hoeken.

- Het doel is om een vlakheid te bereiken binnen ±0,02 mm per meter of zoals aanbevolen door de fabrikant.

- Controleer de meetwaarden na elke aanpassing opnieuw, zodat de machine na elke verandering de tijd heeft om tot rust te komen.

Stap 3: Beveilig en verifieer

- Zodra ze waterpas zijn, draait u de ankerbouten of -moeren geleidelijk aan, afwisselend tussen tegenoverliggende zijden, om vervorming te voorkomen.

- Meet het niveau opnieuw na het vastdraaien, omdat de boutspanning kleine verschuivingen kan veroorzaken.

- Als de meetwaarden buiten de tolerantie afwijken, herhaalt u het fijnafstellingsproces.

De rollen uitlijnen

Als de machinebasis goed waterpas staat, is de volgende cruciale stap het uitlijnen van de rollen om evenwijdigheid en de juiste afstand te garanderen.

A. Controleer de uitlijning van de bovenste en onderste rol

- Draai de rollen handmatig totdat ze contact maken.

- Gebruik een voelermaat om de opening tussen de rollen op verschillende punten over de breedte te meten.

- Elke variatie duidt op een verkeerde uitlijning.

- Pas de zijlagerhuizen of rolsteunen dienovereenkomstig aan om de openingen te egaliseren.

B. Controleer de uitlijning van de zijrollen (voor machines met 4 rollen)

- De zijrollen moeten symmetrisch bewegen en evenwijdig lopen aan de as van de bovenste rol.

- Gebruik een meetklok die op de bovenste rol is gemonteerd om de slingering of afwijking te meten wanneer elke zijrol omhoog wordt gebracht.

- Pas het hydraulische of mechanische positioneringssysteem aan totdat de afwijking binnen de tolerantie valt.

C. Controleer de middellijnen van de rol

- De hartlijnen van de rol moeten een rechte, evenwijdige lijn vormen met de machinebasis.

- Om deze uitlijning over de volledige lengte van de rollen te verifiëren, kunnen laseruitlijningstools of gespannen draden worden gebruikt.

- Elke hoekafwijking kan leiden tot taps toelopende rolresultaten of ongelijkmatig buigen.

D. Test de rolcontactdruk

- Plaats een testplaat met een bekende dikte en oefen langzaam druk uit.

- Controleer of beide zijden van de plaat evenveel kracht krijgen door het buiggedrag te observeren.

- Als één kant meer buigt, lijn dan de rolhuizen of hydraulische cilinders opnieuw uit.

Controle van elektrische en hydraulische systemen

Mechanische uitlijning is slechts een deel van het proces; elektrische en hydraulische componenten hebben ook invloed op de positionering en stabiliteit van de machine.

- Hydraulische cilindersynchronisatie: Op hydraulische plaatwalsmachines moeten beide hefcilinders perfect synchroon werken. Een ongelijkmatige druk kan de rollen kantelen tijdens het gebruik.

- Eindschakelaars en sensoren: Controleer of de limietsensoren en eindstopapparaten correct zijn gekalibreerd.

- Smeersysteem: Zorg ervoor dat de lagers en geleiders gelijkmatig worden gesmeerd om een soepele beweging te behouden tijdens uitlijningstests.

- Hydraulische lekkages: Eventuele lekkages of lucht in het systeem kunnen een onevenwichtige hef- en roldruk veroorzaken.

Het testen van deze systemen na mechanische uitlijning zorgt ervoor dat de machine onder belasting een consistente geometrie behoudt.

Laatste verificatie en proefrollen

Voer na het uitlijnen en nivelleren een proefroltest uit om te bevestigen dat de opstelling uniforme resultaten oplevert.

A. Een testplaat rollen

- Selecteer een plaat van gemiddelde dikte (niet op de maximale capaciteit van de machine).

- Voer het in de rollen en voer een gedeeltelijke voorbuig- en rolcyclus uit.

- Meet de resulterende cilinder op rondheid, consistentie van de diameter en rechte naad.

B. Meetnauwkeurigheid

- Gebruik een meetlint of schuifmaat om beide uiteinden en verschillende punten langs de omtrek van de cilinder te meten.

- Als er meer dan 1-2 mm afwijking is tussen de uiteinden, controleer dan opnieuw de uitlijning van de rollen.

- Zorg er ook voor dat de naad recht is en niet spiraalvormig, een indicatie van een verkeerde hoekuitlijning.

C. Documenteer de resultaten

- Registreer de niveaumetingen, gegevens over de uitlijning van de rollen en proeftestmetingen.

- Het bewaren van deze documentatie helpt bij toekomstig onderhoud, verhuizing of probleemoplossing.

Veelvoorkomende uitlijningsfouten die u moet vermijden

- Funderingscontroles overslaan: Zelfs een kleine oneffenheid in de vloer kan het frame vervormen.

- Ankerbouten te vroeg aandraaien: Stel altijd eerst waterpas voordat u de machine vergrendelt.

- Rolslijtage negeren: Versleten rollen kunnen onjuiste uitlijningswaarden opleveren. Inspecteer voordat u afstelt.

- Ongelijke hydraulische druk: Zorgt ervoor dat de ene kant harder optilt of drukt dan de andere.

- Onnauwkeurige waterpasinstrumenten gebruiken: Een standaard timmermansniveau is niet voldoende; precisieniveaus zijn vereist.

- Thermische effecten verwaarlozen: Temperatuurveranderingen kunnen de uitlijning enigszins veranderen; laat de machine de omgevingscondities bereiken voordat u deze controleert.

Onderhoudspraktijken om de uitlijning te behouden

Na de eerste installatie is het handhaven van de uitlijning en vlakheid een voortdurende verantwoordelijkheid.

- Regelmatige inspecties: Controleer het machineniveau elke paar maanden of na intensief gebruik.

- Funderingsmonitoring: Let op bezinkings- of trillingsschade.

- Smering en reiniging: Vuil of metaalspaanders kunnen de zitting en het evenwicht van de rol beïnvloeden.

- Meting van rolslijtage: Controleer regelmatig de uniformiteit van de roldiameter met behulp van micrometers.

- Kalibratiecontroles: Controleer bij CNC- of hydraulische systemen regelmatig de sensorkalibratie.

Preventief onderhoud zorgt ervoor dat kleine afwijkingen worden gecorrigeerd voordat deze de productiekwaliteit beïnvloeden.

De rol van moderne technologie bij afstemming

Technologische vooruitgang heeft de uitlijning van plaatwalsmachines vereenvoudigd en verbeterd.

- Laser-nivelleringssystemen bieden nauwkeurigheid op micronniveau en een snellere installatie.

- Digitale hellingsmeters maken een nauwkeurige meting van de kantelhoeken van de machine mogelijk.

- CNC-kalibratiesoftware detecteert en compenseert automatisch kleine foutieve uitlijningen van de rol.

- Trillingsbewakingssystemen helpen basisinstabiliteit of structurele onbalans vroegtijdig op te sporen.

Voor zeer nauwkeurige of grootschalige plaatwalstoepassingen verbetert de integratie van deze gereedschappen de consistentie aanzienlijk en vermindert de stilstandtijd.

Conclusie

Het uitlijnen en nivelleren van een plaatwalsmachine vóór gebruik is niet slechts een eenmalige installatieprocedure; het is een fundamenteel aspect van kwaliteitscontrole. Een goed genivelleerde basis zorgt voor structurele stabiliteit, terwijl een goede uitlijning van de rollen nauwkeurige en herhaalbare resultaten garandeert.

Het proces omvat een zorgvuldige voorbereiding, het gebruik van precisiemeetinstrumenten, het systematisch afstellen van nivelleringsbouten en rolsteunen en grondig testen met monsterplaten. Het negeren van deze stappen kan leiden tot defecte producten, verhoogde slijtage en dure reparaties.

Door tijd en zorg te investeren in de juiste installatie kunnen operators de efficiëntie maximaliseren, de levensduur van de machine verlengen en de productie van gewalste platen en cilinders van consistent hoge kwaliteit garanderen. Op het veeleisende gebied van metaalvervormen begint precisie met een vlakke en uitgelijnde fundering – en die fundering begint lang voordat de eerste plaat op de rollen komt.