Wat is een grooving -machine? Typen, gebruik en hoe te kiezen

2025-08-29

In de wereld van productie en metaalfabricage is precisie alles. Het creëren van een perfecte, consistente groef in een stuk materiaal is een fundamentele operatie die een eindproduct kan maken of breken. Dit is waar de grof machine binnenkomt - een gespecialiseerd apparaat dat is ontworpen voor nauwkeurigheid, efficiëntie en herhaalbaarheid. Of u nu een doorgewinterde ingenieur, een eigenaar van een machinewerkplaats bent of gewoon nieuwsgierig bent naar industriële processen, begrip grooving machine is de sleutel om te waarderen hoe talloze alledaagse objecten worden gemaakt.

Wat is een grooving -operatie?

In de kern, grooving is een bewerkingsproces waarbij een smal kanaal of "groove" in een werkstuk wordt gesneden. Dit verschilt van het algemene draaien of frezen omdat het een gereedschap vereist met een specifiek gevormde inzetstuk om een schone, precieze snit te bereiken met goed gedefinieerde wanden en vloer. Deze groeven dienen kritische functies:

- Zitplaatsen voor zeehonden: O-ringen en pakkingen zitten in groeven om luchtdichte of waterdichte afdichtingen te creëren in hydraulische cilinders, zuigers en pijpfittingen.

- Snap -ringen en behoud van ringen: Precisie grooves huiscirclips en snapringen die lagers of andere componenten veilig op een as of in een behuizing houden.

- Draadverlichting: Groeven worden aan het einde van een draad bewerkt om een moer volledig tegen een schouder te laten strakker worden en het snijgereedschap een schoon exitpunt te geven.

- Afscheid nemen: Een specifiek type grooving -operatie, bekend als afsnijden of afscheid, wordt gebruikt om een afgewerkt onderdeel van de hoofdstaafvoorraad te verbreken.

- Decoratieve en functionele patronen: Grooving kan ook decoratieve fluitende of functionele patronen creëren voor verbeterde grip, zoals te zien op gereedschapshandvatten of rollers.

Soorten groovingmachines

Er is geen enkele machine genaamd een 'grooving machine'. In plaats daarvan de Grooving -operatie wordt uitgevoerd op verschillende machine -tools, elk geschikt voor verschillende toepassingen en productievolumes.

1. Draaibanken (CNC en handleiding)

Het meest voorkomende platform voor grooving is de draaibank. Een snijgereedschap beweegt radiaal in een roterend werkstuk om groeven te maken op de buitendiameter (OD grooving) of de binnendiameter (id grooving). CNC draaibanken zijn uitzonderlijk goed geschikt voor deze taak vanwege hun programmeerbare precisie. Ze kunnen het gereedschapspad, de voedingssnelheid en de snij diepte met extreme nauwkeurigheid regelen, waardoor complexe groefprofielen en hoog-volume productie met consistente resultaten mogelijk zijn.

2. Freesmachines (CNM en handleiding)

Terwijl draaibanken voor roterende onderdelen zijn, groeven freesmachines stationaire werkstukken met een roterend snijgereedschap. Dit is essentieel voor het creëren van trappen (een specifiek type groef) in katrollen en tandwielen of voor lange, lineaire groeven in platte platen. A CNC -freesmachine Kan ongelooflijk complexe groovingpatronen uitvoeren die op een draaibank onmogelijk zouden zijn.

3. Tedicated Pipe Grooving -apparatuur

In sanitair, HVAC en brandbeveiligingsindustrie, een pijpgroovingmachine is een gespecialiseerd hulpmiddel voor het vormen van een groef aan het einde van een metalen pijp. Dit is vaak een Roll -grooving proces, waar geharde rollen koud vormen, de groef in de pijp zonder materiaal te verwijderen, waardoor de sterkte wordt behouden. Deze groeven worden gebruikt met koppelingsbehuizingen om snel een sterk, lekbestendig gewricht te creëren, waardoor ze onmisbaar zijn voor grootschalige leidingprojecten.

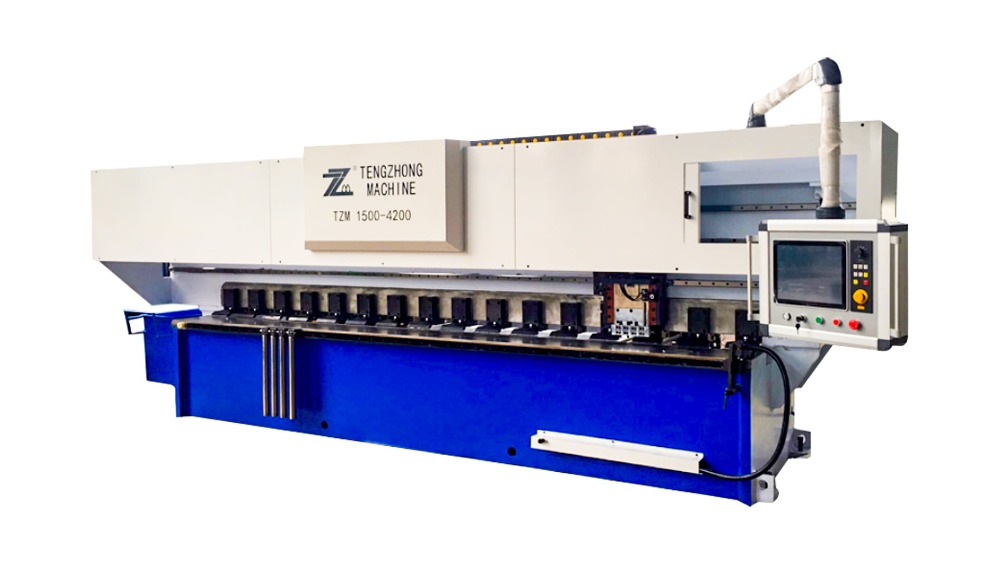

4. Specialiteiten- en CNC -bewerkingscentra

Voor massaproductie van specifieke onderdelen zoals zuigerringen of compressorcomponenten, kunnen fabrikanten toegewijd gebruiken Specialty grooving machines Ontworpen om alleen die taak uit te voeren met maximale snelheid en efficiëntie. Bovendien, modern 5-assige CNC-bewerkingscentra Kan grooving -bewerkingen op complexe onderdelen in een enkele opstelling uitvoeren, waarbij draaien, frezen en groeven combineren in één naadloos proces.

Belangrijkste toepassingen en industrieën

De Toepassing van grooving -machines is enorm en raakt bijna elke zware industrie aan:

- Auto -productie: Grooving wordt gebruikt om zuiger groeven, klepstelen, transmissiecomponenten en assen te maken.

- Aerospace: Hoge nauwkeurige groeven worden bewerkt in landingsgestelcomponenten, turbine-assen en hydraulische systemen waarbij falen geen optie is.

- Olie en gas: Massieve leidingen, kleppen en boorapparatuur vertrouwen op robuuste grooving voor drukbeoordeling en afdichtingen.

- Algemene industriële productie: Van pompen en motoren tot transportrollen en landbouwmachines, gegroefde componenten zijn overal.

Hoe u het juiste groovingproces kiest

Het selecteren van de juiste machine en methode hangt af van verschillende belangrijke factoren:

- Werkstukmateriaal: Het materiaal dat wordt gesneden is de primaire beslissende factor. Geharde staalsegel vereisen verschillende gereedschapsgeometrieën en snijparameters dan zachte aluminium of brosse kunststoffen. Carbide -inserts zijn gebruikelijk voor hun slijtvastheid.

- Type groove: Overweeg de geometrie van de groove-de breedte, diepte en profiel (vierkant, rond, V-vormig). Een eenvoudige O-ringgroef kan worden gedaan op een basismachine, terwijl een complexe T-vormige groef mogelijk een speciaal hulpmiddel en een CNC-pad vereist.

- Productievolume: Voor een eenmalig prototype kan een handmatige draaibank of molen voldoende zijn. Voor een productierun van 10.000 delen, de snelheid en automatisering van een CNC draaibank zijn nodig voor economische levensvatbaarheid.

- Precisievereisten: Wat zijn de toleranties voor de breedte, diepte en oppervlakteafwerking van de groef? Hoge nauwkeurige toepassingen zijn rigide, hoogwaardige machines en scherpe, hoogwaardige gereedschap.

- Begroting: Dit omvat niet alleen de initiële machine -investering, maar ook de kosten van tooling, onderhoud en operatortraining.

Best practices voor effectieve grooving

Volg deze richtlijnen om een perfecte groove te bereiken en levensduur te verlengen:

- Gebruik het juiste hulpmiddel: Selecteer een gereedschapshouder en voeg die overeenkomen met de exacte breedte en profiel van de groef die u nodig hebt. Dit voorkomt de behoefte aan meerdere passen die de nauwkeurigheid kunnen verminderen.

- Veilig gereedschapshoudende: Vibratie is de vijand van groeven. Gebruik een rigide opstelling met minimale overhang om stabiliteit te garanderen en geklets te voorkomen, die de oppervlakteafwerking verpest en het gereedschap kan breken.

- Optimaliseer koelvloeistof en chipevacuatie: Grooving creëert veel warmte en beperkte chips. Effectieve koelvloeistofafgifte is cruciaal om de temperatuur te regelen en chips weg te wassen om te voorkomen dat ze het werkstuk of het gereedschap herstellen en beschadigen.

- Programma correcte feeds en snelheden: Raadpleeg de aanbevelingen van de fabrikant voor uw specifieke tool en materiaal. Beginnen met een te agressieve snit is een veel voorkomende oorzaak van gereedschapsfalen.

Conclusie

Vanuit de auto die u in uw huis naar het water rijdt, spelen groovmachines een stille maar vitale rol bij het creëren van de betrouwbare componenten waar de moderne samenleving van afhankelijk is. Inzicht in de verschillende soorten machines voor grooving , hun toepassingen en de principes achter een succesvolle Grooving -operatie Fabrikanten machtigt fabrikanten om de juiste technologie voor hun behoeften te kiezen. Door te investeren in het juiste proces en te houden aan best practices, kunnen winkels nieuwe niveaus van kwaliteit, efficiëntie en winstgevendheid bereiken in hun bewerkingsworkflows.